测量应变、应力谱图

1. 衡量应力集中的区域,布置应变片

可以通过模拟(有限元)或试验(原型上涂上一层油漆,待油漆干后施加载荷,油漆剥落的地方应力集中),确定应力集中的区域最大剪应力,然后按左下图在应力集中区域布置三个应变片:

因为材料是各向同性,所以x、y方向并不一定是水平和竖直方向,但两者一定要垂直,中间一个一定要和x、y方向成45°角。

2. 根据测的应变和材料性能,计算应力

测得的三个应变,分别记为εx、εy、εxy。两个主应力(假设只有弹性变形):

其中,E为材料的弹性模量,µ为泊松比。根据这两个主应力,可以计算出有些方法可能需要的等效应力(主要目的是将多分量的应力状态转化为一个数值,以方便应用材料的疲劳数据),如米塞斯等效应力:

或最大剪应力:

实际测量的是应变-时间谱图,应力(或等效应力)-时间谱图可由上述公式计算。

3. 分解谱图

就是对上面测得的应力(应变)-时间谱图进行分解统计,计算出不同应力(包括幅度和平均值)循环下的次数,以便计算累积的损伤。最常用的是雨流法 (rainflow countingmethod)。

获取材料数据

如果载荷频率不高,可以做一组简单的疲劳测试(正弦应力、拉压或弯曲均可,有国家标准):

得

到一条应力-寿命(即循环次数)曲线,即所谓的S-N曲线:

如果载荷频率较高或温度变化较大,还要测量不同平均应力和不同温度下的S-N载荷,以便进行插值计算最大剪应力,因为此时平均应力对寿命有影响。也可以根据不同的经验公式(如Goodman准则,Gerber准则等),以及其他材料性能(如拉伸强度,破坏强度等),由普通的S-N曲线(即平均应力为0)来计算平均应力不为零时对应的疲劳寿命。

如果材料数据极为有限,或者公司很穷很懒不愿做疲劳试验,也可以由材料的强度估算疲劳性能。

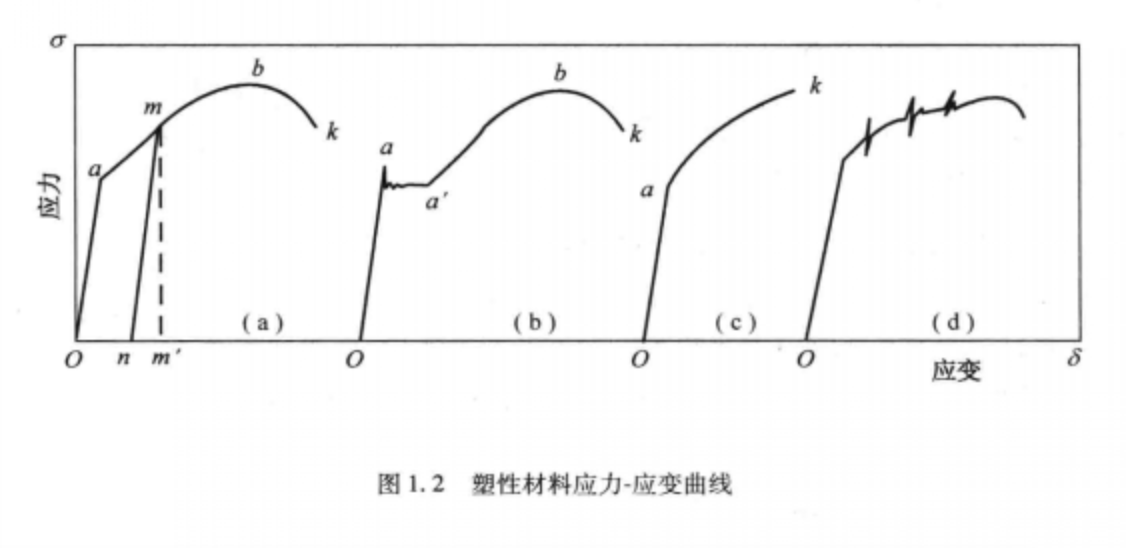

如果出现塑性应变,累计损伤一般基于应变-寿命曲线(即E-N曲线),所以需要施加应变载荷。

损伤计算

到目前为止,疲劳分析基本上是基于经验公式,还没有完全统一的理论。损伤累积的计算方法有很多种,最常用的是线性累计损伤(即Miner准则),但其结果不保守,计算得到的寿命偏高。

准确度比较高的累计准则是双线性准则,并且计算比“破坏曲线法”要容易,所以,是一个很好的折衷选择。